Concevoir pour la fabrication additive

Concevoir pour la fabrication additive : un mythe, une réalité ? Non, une nécessité et une vraie opportunité : mais que c’est bon de vivre dans cette ère de renaissance de l’industrie ! Laissez-vous guider !

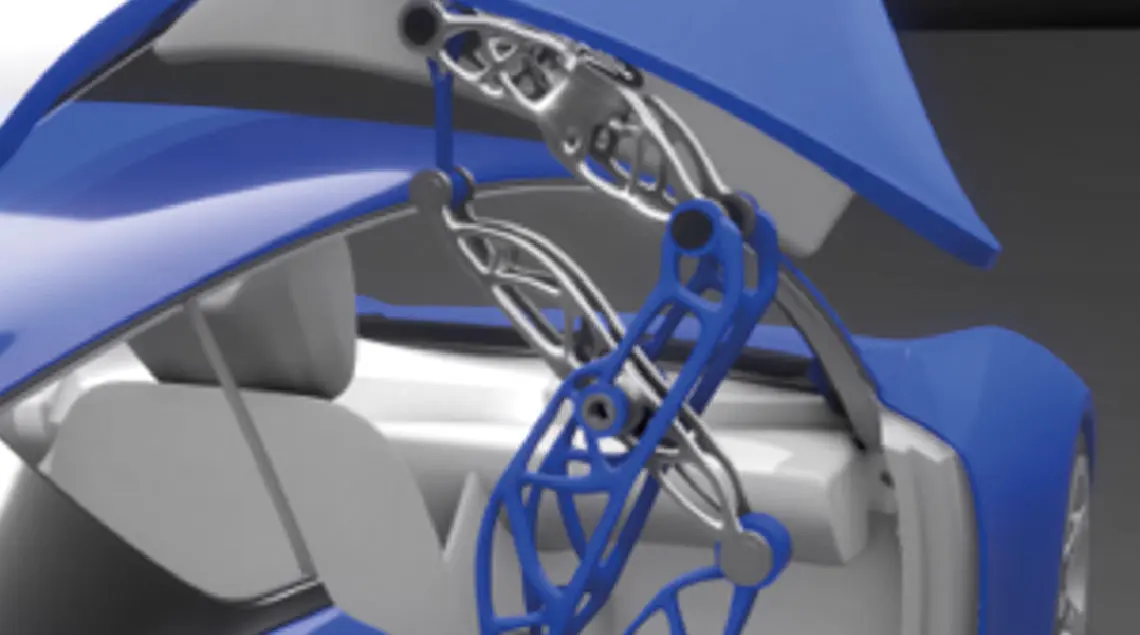

Le plus gros avantage de la fabrication additive, c’est qu’elle ouvre en grand le champ des formes possibles à fabriquer (pour un coût raisonnable) : des pièces creuses, des pièces optimisées « topologiquement » aux formes très organiques, des modèles biomimétiques, des assemblages fonctionnels sans aucun montage, des treillis constitués de microstructures (lattices) ; en bref la conception n’a plus de limite… ou presque. Car les procédés de fabrication additive (et il y en plusieurs, sept à ce jour tels que classifiés par l’ISO – la fusion sur lit de poudre et le dépôt de fil ou d’énergie étant les principaux procédés pour le métal) imposent certaines contraintes aux concepteurs, contraintes liées aux différents procédés de fabrication. Un exemple ? Le plus simple : une machine à fusion laser sur lit de poudre est limitée par les dimensions de la chambre de fabrication ; à ce jour le maximum est aux alentours de 500 mm x 500 mm x 500 mm. On ne pourra pas (à ce jour) fabriquer de pièces plus grandes (en un seul bout), limite évidente mais limite quand même. Certaines contraintes sont parfois identiques pour chaque procédé, mais elles peuvent aussi être très différentes (et on ne parle pas de machines qui combineraient plusieurs procédés…). Pour la suite de cet article, on va se limiter à la technologie de fusion sur lit de poudre, qui reste le procédé le plus utilisé dans l’industrie à ce jour pour produire des pièces métalliques.

REPÈRES

La fabrication additive ou impression 3D est bien plus qu’une évolution des moyens de fabrication, c’est une vraie révolution : si on sait imprimer en 3D depuis le milieu des années 80 avec des matériaux polymères (et depuis lors cette technologie s’est définitivement imposée comme premier choix quand il s’agit de fabriquer des prototypes physiques), ce n’est cependant que très récemment (trois à quatre ans, pas plus) que l’on sait fabriquer des pièces en métal (aluminium, acier, titane, alliages…), aux cotes, de manière fiable et répétable (avec une pièce qui tient en service).

La contrainte du support

Pour les machines de fabrication additive par fusion laser sur lit de poudre, la contrainte principale est liée aux supports (il y en a d’autres, comme les dimensions maximales – décrites précédemment, mais aussi des contraintes sur les épaisseurs minimales, sur le rapport hauteur/largeur de nervure ou de bossage…) : dans ce procédé le laser fait fondre la poudre métallique, couche par couche (qui ensuite se solidifie en se refroidissant) ; le support (sorte d’étai qui est imprimé en même temps que la pièce – avec la même poudre) sert essentiellement à fixer la pièce sur son plateau de fabrication, à minimiser les effets de rétractation quand le métal en fusion se solidifie et à supporter les zones de la pièce en porte-à-faux, mais il sert aussi à dissiper la chaleur (à l’instar d’une masselotte en fonderie qui évitera les points chauds dans la pièce – donc potentiellement à risque avec le procédé de fonderie).

Non seulement le support consomme de la poudre et augmente le temps de fabrication, mais aussi son parachèvement sur ce type de pièce compte pour la moitié du coût de fabrication (l’enlèvement des supports se fait à la pince, à la scie, en découpe fil par électroérosion ou par usinage). Il faudrait donc : former les concepteurs aux contraintes liées au procédé de fabrication (bonne nouvelle, cela commence à se mettre en place chez certains industriels via des guides en ligne) ; mettre dans le logiciel de CAO des règles métier qui pourraient aider le concepteur ou au moins vérifier la conception a posteriori (cela arrive aussi) ; le cas idéal est celui qui maintenant est décrit, que la minimisation des supports soit une contrainte d’optimisation de la forme.

Il faut maximiser la raideur de la pièce et minimiser sa masse tout en évitant les zones à supporter au maximum (voire les éliminer). Cela est aujourd’hui possible : le concepteur, pour un matériau donné, part d’une zone allouée de l’espace (contrainte par son environnement – les pièces voisines), de cas de charge, de conditions limites, et, sachant que la pièce sera imprimée en 3D, définit la direction d’impression et l’angle limite pour le « supportage ». Et le système propose une forme autosupportée au maximum !

“Le support compte

pour la moitié du coût de fabrication.”

Anticiper au stade du design

Comme on a pu le voir, la fabrication additive ouvre vraiment de nouvelles perspectives pour la conception de produits et permet de fabriquer (presque) les formes les plus complexes. Mais les différents procédés de fabrication additive ont tous des contraintes qu’il faut prendre en compte, si possible au plus tôt au stade de la conception pour optimiser le coût de la fabrication (voire même pour garantir la « fabricabilité »). Des solutions existent ou sont en train de se mettre en place, le chemin reste long mais il est prometteur. Or il y a encore d’autres méthodes : par exemple, concevoir la pièce avec ses supports et conserver ces supports ; ils augmentent la raideur de la pièce, en plus d’assurer la fabricabilité !

Enfin, n’oublions pas de mentionner un phénomène très important en fabrication additive métal : les déformations. De la même manière qu’on connaît bien les effets de retour élastique en emboutissage, les contraintes résiduelles accumulées pendant la fabrication en 3D, dues aux forts gradients thermiques, génèrent toujours des déformations ; elles peuvent être très importantes. La bonne nouvelle c’est qu’on peut les prédire (calcul aux éléments finis) et même les compenser si aucun paramétrage du processus ne permet de les minimiser de manière acceptable. Là encore, des solutions existent et ont fait leurs preuves.