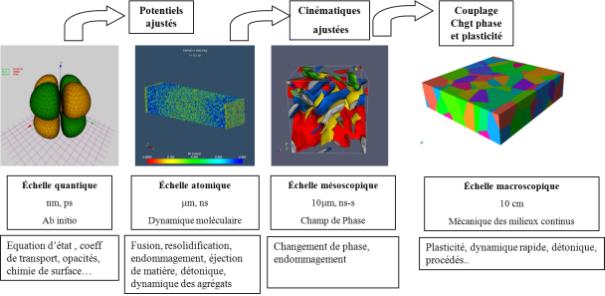

Des approches multiéchelles pour les matériaux et l’industrie manufacturière

La simulation numérique pour la conception des produits est calculée aujourd’hui avec des lois de comportement macroscopiques de matériaux. Y inclure le calcul de ce comportement à partir des propriétés microscopiques, voire atomiques, est en cours d’étude, mais le stade industriel n’est pas encore atteint.

Les enjeux de la simulation matériau sont principalement un gain dans la rapidité de conception et de mise sur le marché de solutions innovantes et l’ouverture de nouvelles voies de conception par la meilleure compréhension des phénomènes physiques et physicochimiques.

La simulation du matériau doit être vue dans une logique multiéchelle. Le couplage aux « lois de comportement » macroscopiques alimentées par les échelles inférieures sera une des clés du succès de l’introduction de la simulation avancée des matériaux dans les prochaines années.

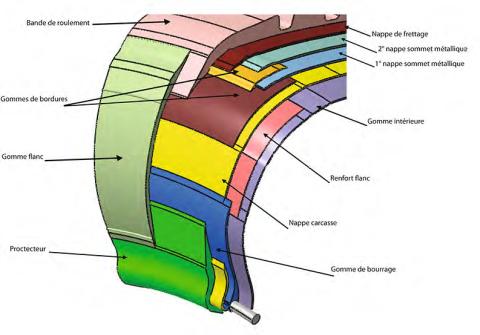

Comme le montre le schéma ci-dessous, une bonne modélisation du produit (le pneu dans cet exemple) nécessite une bonne représentation physique des polymères, du textile et du métal et de leur assemblage.

REPÈRES

La simulation numérique est devenue incontournable depuis plus de vingt ans pour la conception des produits que ce soit dans l’automobile, l’aéronautique et les industries manufacturières.

Il s’agit la plupart du temps de simulation (code éléments finis par exemple) du produit dans son ensemble, les matériaux étant représentés par des lois de comportement macroscopiques.

DES LOIS MATHÉMATIQUES SANS CESSE OPTIMISÉES

L’approche standard utilisée dans toutes les industries aéronautique, automobile et manufacturière consiste à approcher des résultats de tests de matériau sous différentes sollicitations par des lois de comportement mathématiques afin de pouvoir réaliser l’ensemble des calculs de structure nécessaires.

Un travail important de ces dernières années a été et est toujours d’optimiser ces lois mathématiques afin de rendre compte de la meilleure manière possible du comportement du matériau aux différentes sollicitations.

Cette approche permet de modéliser à un coût raisonnable le comportement macroscopique des matériaux et de l’ensemble de la structure. Les progrès en modélisation matériau permettront de calculer et non plus mesurer et approximer le comportement réel des matériaux.

Les progrès en modélisation multiéchelles permettront de calculer le comportement réel des matériaux. © GROUPE MICHELIN

DES OUTILS POUR CHAQUE ÉCHELLE DE TRAVAIL

Lorsqu’on parle de simulation matériau, on doit en réalité parler de simulation de différentes échelles de travail (de longueur L et de temps t) : échelle quantique (structure électronique, force entre atomes) ; échelle atomistique (L < 10 μm, t < 1 ns, mouvement des atomes, propriétés locales) ; échelle des mésoparticules (1 μs < t < 1 ms, mouvements de segments moléculaires) ; échelle des champs mésoscopiques (phases cristallines, hétérogénéités) ; échelle macroscopique de l’ordre du millimètre.

Tout cela doit alimenter l’échelle suivante de la structure (par exemple le pneumatique).

DES BESOINS TRÈS DIVERS

Les besoins en simulation des matériaux concernent des aspects très variés : la recherche de compositions aux propriétés spécifiées (dans le cas du pneu, la trentaine de polymères et les 200 composés chimiques donnent un nombre très important de possibilités) ; les procédés de fabrication (une meilleure connaissance de l’impact des paramètres procédés sur les caractéristiques matériaux devrait permettre l’optimisation de ces derniers) ; le comportement des matériaux en fonctionnement (normal ou accidentel) ; la tenue au vieillissement (suite aux sollicitations physiques, à la chaleur, à l’ozone…).

Cette grande variété de propriétés et de besoins applicatifs se traduit par une grande variété des outils de simulation. Il n’existe pas d’outil relativement universel permettant de simuler à la demande telle ou telle propriété, mais un ensemble de « briques de base », qu’il convient de faire progresser, tant sur le plan algorithmique que dans leur adaptation aux nouvelles générations de supercalculateurs, et d’assembler afin de simuler la propriété ou le processus recherché.

DES APPROCHES ENCORE LIMITÉES

Dans le cas du pneu, la trentaine de polymères et les 200 composés chimiques donnent un nombre très important de possibilités.

Depuis vingt ans ont été réalisées de grandes avancées que ce soit dans la modélisation de chacune de ces échelles ou dans l’approche multiéchelle. Mais ces progrès ont eu pour l’instant peu de débouchés industriels étant donné la complexité de ces simulations et des capacités de calcul insuffisantes.

Ces approches se sont donc souvent limitées au couplage de 2 échelles dans un cadre académique.

Les innovations à réaliser se situent donc sur deux plans. Tout d’abord, celui des innovations algorithmiques et dans le domaine du calcul intensif : réaliser des simulations de matériaux sur les supercalculateurs présents et à venir, caractérisés par des architectures calcul, mémoire et stockage complexes, ne se traduit pas par un simple portage de ces codes : l’algorithmique doit être profondément revue afin de tirer parti des nouvelles architectures de machines.

Ensuite dans l’utilisation de ces techniques sur des matériaux, restée jusqu’à présent confinée aux laboratoires plutôt académiques. Démontrer leur capacité à répondre aux problématiques industrielles précises constituera en soi une innovation majeure.

DES RÉSULTATS INCERTAINS

Les principaux risques que l’on peut imaginer sont d’une part le caractère décevant (c’est-à-dire très en deçà de la performance espérée) du portage sur calculateurs haute performance ; et d’autre part un impact trop faible des approches numériques proposées sur les « cas d’étude » industriels, et en tout état de cause insuffisant pour induire leur large adoption par les industries concernées.

Il faut noter que les codes envisagés sont prêts et déjà opérationnels sur les calculateurs actuels mais avec des durées de calculs non compatibles avec une utilisation industrielle (plusieurs mois). Au prix d’adaptations liées aux spécificités des cas considérés, ils peuvent être utilisés sur des « cas d’étude » industriels pour estimer ce deuxième risque.

En parallèle, l’adaptation de ces codes à la génération suivante de calculateurs peut être menée. On peut donc espérer dans les prochaines années être capable de coupler l’ensemble de la chaîne et de faire réellement les premières conceptions matériaux liées au produit final.

LA LONGUE TRANSFORMATION DES MÉTIERS DE LA CONCEPTION DES MATÉRIAUX

De la même manière que la simulation par éléments finis a transformé le métier de concepteur produit fini (pneumatique, châssis automobile…) il y a vingt ans, le développement de code de simulation matériau va petit à petit faire passer la conception matériau d’un mode essai-erreur long et coûteux à des simulations virtuelles nombreuses aboutissant à la réalisation et aux tests d’un nombre limité de solutions.

Cette transformation sera probablement longue car en parallèle du développement de codes et de supercalculateurs, elle nécessitera une évolution des cursus de formation des ingénieurs matériaux afin de les familiariser à la pratique et à la maîtrise des méthodes de résolution numériques, à l’utilisation de logiciels de simulation et du calcul haute performance.