Exploitation gazière et respect de l’environnement

Répondre aux exigences des marchés de l’énergie, de plus en plus élevées et souvent très spécifiques implique d’innover en permanence. Les solutions doivent permettre de minimiser l’impact environnemental de l’exploration. L’avenir passe par des technologies numériques qui permettent un contrôle en continu des installations.

L’histoire de l’exploitation gazière est jalonnée par une série de défis qui ont été relevés un à un. Il y a d’abord eu Lacq avec un gaz très sulfuré et sous haute pression et apparemment impossible à extraire : il a fallu inventer la première connexion étanche en milieu très corrosif.

« La fin du “gaz facile” implique d’explorer des zones de plus en plus difficiles d’accès »

La valeur de cette innovation se confirmera rapidement par son utilisation sur le champ géant de Groningue. La fin du « gaz facile » implique d’explorer des zones de plus en plus difficiles d’accès et dans des conditions de plus en plus extrêmes, tout en optimisant les coûts.

Les puits vont devenir plus profonds, plus déviés, avec des tubulaires soumis à des contraintes mécaniques et des températures toujours plus importantes.

Pour tirer parti des gisements de la mer du Nord, il faut des installations encore plus performantes, avec des connexions capables de résister à des pressions allant jusque 1 000 bars. En 2008, l’histoire continue et amène le développement de connexions – aussi résistantes que le tube – garantissant l’étanchéité sous des températures allant jusque 250 °C.

Cette élévation du niveau de performance mécanique a aussi pour conséquence la garantie d’un meilleur respect de l’environnement.

REPÈRES

Leader mondial des solutions tubulaires premium destinées principalement aux marchés de l’énergie (pétrole et gaz, énergie électrique), Vallourec a accompagné l’industrie gazière depuis 1952 en développant des solutions répondant aux défis successifs qui se sont présentés : Lacq, Groningue, mer du Nord, gisements de gaz de schiste…

Le groupe inscrit aujourd’hui ses activités dans une démarche de développement durable en proposant des solutions qui permettent une exploitation responsable des ressources et en améliorant sa propre efficacité énergétique.

DES PROGRÈS QUI PROFITENT À D’AUTRES SECTEURS

Ces technologies développées sur les aciers et les connexions filetées sont aussi transposées aux tubes utilisés dans les champs de pétrole et gaz sous-marins pour le transport du pétrole et gaz depuis le fond de l’eau jusqu’à la surface (les risers).

Ces tubes doivent pouvoir être assemblés rapidement en surface pour être connectés aux installations sous-marines et garantir les plus hauts niveaux d’étanchéité (2 000 bars) pour assurer l’intégrité des installations et la protection de l’environnement.

Ils doivent aussi résister aux courants marins qui exercent de fortes sollicitations dynamiques et répétées pendant toute la période d’utilisation, qui durera généralement plusieurs années.

LES DÉFIS DES GAZ DE SCHISTE

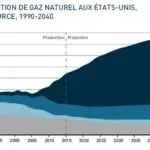

Dans les années 2000, le développement exponentiel des gaz de schiste aux États- Unis a créé des défis nouveaux concernant le forage qui ne se mesure pas en dizaines ou centaines de puits comme dans les opérations dites conventionnelles, mais en dizaine de milliers.

CHAMPS SOUS-MARINS

Le développement des champs sous-marins profonds (deep water) en dessous de la croûte de sel (champs pré-salifères dits presalts) au large des côtes du Brésil a également constitué un incroyable défi à relever. Il a ainsi fallu créer pour Petrobras des connexions et des grades d’aciers très spécifiques, et développer à terre et sur les plateformes offshores un ensemble de services permettant d’optimiser la performance opérationnelle et de s’assurer de l’intégrité des solutions tubulaires jusqu’au moment de leur assemblage dans ces puits complexes.

L’intégrité de toute la chaîne doit être respectée pour assurer la sécurité de ces très nombreux puits. Cet impératif induit certaines contraintes sur les équipements tubulaires du puits.

Ces puits ont une longue partie horizontale, souvent comprise entre 1 000 et 2 500 m, qui imposent aux tubes de résister à la courbure, au couple pour la rotation de la colonne pendant l’installation et de présenter un encombrement faible. Le tubulaire de production doit résister à une pression plus importante pendant la phase de fracturation hydraulique.

Enfin, la très forte densité de puits nécessaires pour extraire ces hydrocarbures piégés dans les schistes appelle à limiter autant que possible les coûts de forage et donc de réduire la quantité de tubulaires autant que possible et la largeur du forage.

DEUX ANS DE DÉVELOPPEMENTS INTENSES

Il nous a fallu moins de deux ans pour répondre à ces nouveaux besoins en développant des nuances d’aciers spécifiques et plus économiques qui s’ajustent au mieux aux contraintes de corrosion et de résistance en pression demandées par les forages de gaz de schiste.

En parallèle, des connexions adaptées – notamment conçues pour rester étanches lors des injections d’eau sous haute pression nécessaire à la fracturation hydraulique et optimiser la résistance mécanique (couple, tension) tout en gardant un encombrement minimum – vont être conçues et testées.

Ces solutions intègres, robustes et très compétitives ont été, et sont encore, largement utilisées dans la « révolution du gaz et pétrole de schiste » en Amérique du Nord depuis 2008.

DES SOLUTIONS RESPECTUEUSES DE L’ENVIRONNEMENT

Actuellement, l’industrie parapétrolière conçoit des solutions innovantes pour minimiser l’impact environnemental de l’exploration et de la production du gaz tout en augmentant sa productivité. Le vissage des tubulaires de forage a jusqu’à présent nécessité l’emploi de graisses spécifiques comme lubrifiant.

“ Il nous a fallu moins de deux ans pour répondre à ces nouveaux besoins ”

Mais, récemment ont été mises en œuvre des technologies permettant le vissage sans graisse. Cette source de pollution est donc supprimée et les détergents pour la nettoyer ne sont plus nécessaires. Les volumes d’eau pour ôter la graisse sont dès lors économisés.

Les plus strictes réglementations environnementales sont également respectées. De plus, sur la plateforme de forage les gains de temps sont significatifs en inspection et vissage des connexions : par exemple, pour un forage en offshore profond le gain est de 10 % de la valeur des tubes.

Le développement exponentiel des gaz de schiste aux États-Unis a créé des défis nouveaux concernant le forage qui se mesure en dizaine de milliers de puits.

TECHNOLOGIES NUMÉRIQUES

La nouvelle vague d’amélioration de la performance opérationnelle et environnementale des solutions tubulaires de forage sera en partie fondée sur les nouvelles technologies numériques et sur l’exploitation des données depuis les usines où sont développées ces solutions jusqu’aux puits où ces solutions sont installées.

Ces technologies doivent permettre d’atteindre des niveaux de performance encore supérieurs tout en veillant à garantir l’intégrité des puits. Elles permettront par exemple d’optimiser le design des puits et l’utilisation des produits, et donc d’augmenter le débit de pétrole et de gaz produit tout en réduisant les investissements.

Par ailleurs, la mobilisation des données et des expertises sur tout le cycle de vie des solutions tubulaires vont permettre d’accroître encore la performance opérationnelle et environnementale de ces équipements qui véhiculent le gaz depuis le réservoir jusqu’aux unités de traitement.