La maintenance moderne

Traditionnellement la maintenance comprend l’entretien préventif et l’entretien correctif. Depuis une vingtaine d’années, l’industrie a réalisé que la fiabilisation pouvait avantageusement être assurée par les services maintenance, les imbrications, les informations et les compétences étant communes aux trois fonctions.

Ainsi est née la maintenance moderne, qui se compose de :

- l’entretien préventif qui empêche la panne,

- l’entretien correctif qui corrige la panne,

- l’entretien curatif qui empêche le retour de panne.

Cette conception globale de la maintenance a eu des effets bénéfiques pour chacune de ces trois composantes.

L’entretien correctif

C’est une litote de dire que le dépannage a mauvaise image. Nous avons trop souvent souffert d’incompétence dans nos pannes de voiture et autres pannes domestiques.

Pourtant le dépannage est la fonction clef de la maintenance, qui repose sur lui comme une pyramide sur sa pointe.

Un dépannage passe par trois phases :

- la recherche d’information,

- la recherche de cause ou diagnostic,

- la remise en état.

La phase remise en état ne pose pas problème. Une fois la cause de panne trouvée elle ne demande que des connaissances technologiques.

La recherche d’information est déjà plus difficile et nécessite un fort esprit d’observation. Noter que les machines modernes fournissent au dépanneur des indices de dysfonctionnement sous forme graphique ou de voyants, ce qu’on appelle à tort d’ailleurs le diagnostic automatique : ce n’est en général qu’un début de diagnostic.

La phase diagnostic est celle qui présente le plus grand défi – et le plus gros potentiel de profitabilité. Elle met en jeu les plus hautes facultés intellectuelles du dépanneur.

Le coût du diagnostic en dépannage

Tous les ans l’industrie française dépense 180 milliards de francs en coûts directs de dépannage. L’entretien correctif en représente la moitié, soit 90 milliards.

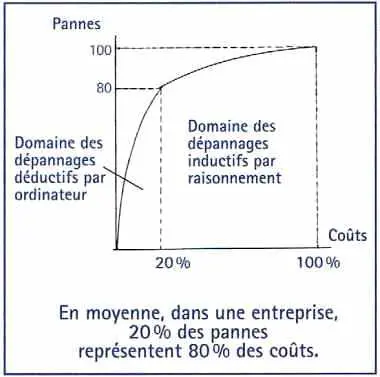

D’une manière très générale, la répartition des coûts obéit aux lois de Pareto : 20 % des pannes les plus vicieuses représentent à elles seules 80 % des coûts, soit 70 milliards.

Le dépannage est une industrie de main-d’œuvre, elle représente les deux tiers des coûts, soit 50 milliards. En moyenne, pour les pannes vicieuses, le dépanneur passe la moitié de son temps en diagnostic, ce qui coûte 25 milliards !

De plus, pendant qu’il tâtonne et réfléchit, la panne continue.

Conservativement, on peut estimer que 50 millions d’heures de production sont ainsi perdues.

À défaut de statistiques plus précises ces chiffres donnent des ordres de grandeur. Ils indiquent cependant une direction où d’importantes économies sont possibles : il faut rendre le dépanneur plus efficace en diagnostic.

Le dépanneur rationnel

Le diagnostic habituel est empirique, il se fait par tâtonnements. C’est une suite d’hypothèses faibles suivies de vérifications. Le coût et la durée d’une telle démarche deviennent prohibitifs dès que la panne est vicieuse, d’où les 25 milliards ci-dessus. Il faut donc former le dépanneur à être plus rapide et plus sûr dans sa recherche de cause de panne.

Les moyens existent. Pour mieux comprendre leur raison d’être, il faut faire une petite excursion dans le cerveau du dépanneur, et bien comprendre comment il fonctionne quand il recherche la cause d’une panne.

L’aspect intellectuel du diagnostic

Nous sommes capables d’abstraire, de déduire et d’induire.

- La faculté d’abstraire croît régulièrement chez l’enfant et atteint le stade formel vers 13–14 ans. Il est alors capable de manier les relations causales courtes rencontrées en dépannage Cette faculté continue à croître si on l’exerce. Mais attention ! Elle peut aussi régresser si on la laisse dormir.

- La faculté déductive nous fait aller du connu au connu. Si les hommes sont mortels et que Pierre est un homme, nous en déduisons que Pierre est mortel. C’est la façon dont les ordinateurs travaillent.

- La faculté inductive nous permet d’aller du connu à l’inconnu. C’est la faculté des inventeurs, mais aussi des dépanneurs quand ils cherchent la cause d’une panne. En effet dans cette démarche le dépanneur va du connu (le symptôme) à l’inconnu (la cause qu’il recherche). Elle utilise les analogies.

On voit que quand il cherche la cause d’une panne, la puissance inductive du dépanneur lui permet d’aboutir plus ou moins vite.

On va donc choisir des dépanneurs ayant au départ une bonne capacité d’abstraction et une bonne puissance inductive. Puis on va leur donner une formation spécifique portant ces facultés à leur plus haut niveau.

Le comment faire a été défini par le philosophe Stuart Mill il y a cent cinquante ans. L’industrie en a tiré des méthodes spécifiques qui développent la puissance inductive, le pouvoir d’abstraction, la précision de pensée et le sens de l’observation

À ce stade, il est naturel de se demander ce que l’informatique pourrait apporter. Peut-elle aider le dépanneur ou même le remplacer ?

L’informatique au secours du dépannage

Il existe des systèmes experts en diagnostic, qui rendent de grands services pour les pannes courantes.

Mais notre problème ici est la panne vicieuse, nouvelle, d’un diagnostic difficile. Étant nouvelle cette panne ne figure pas dans la base de données du système expert, qui ne peut donc rien apporter.

D’où l’idée d’aller plus loin : ne peut-on remplacer le dépanneur par un ordinateur capable de trouver la cause de ces pannes pénalisantes ?

D’où l’idée d’aller plus loin : ne peut-on remplacer le dépanneur par un ordinateur capable de trouver la cause de ces pannes pénalisantes ?

On se dit qu’une machine qui a battu Kasparov peut résoudre une panne de quatre sous !

Oui, mais il y a problème et problème.

Le jeu d’échecs pose des problèmes de choix qui peuvent se résoudre déductivement, là où l’ordinateur est tout-puissant.

Mais la panne pose un problème de cause, qui ne peut se résoudre qu’inductivement. Pour le résoudre l’ordinateur devrait travailler inductivement, par raisonnement analogique. C’est une chose malheureusement qu’il ne sait pas faire.

Dans le domaine inductif, l’ordinateur le plus puissant est beaucoup moins intelligent que le plus humble des dépanneurs.

En fait, parler d’intelligence artificielle est un véritable abus de langage.

On peut semble-t-il en retenir que l’informatique ne peut rien apporter dans le diagnostic des pannes difficiles.

L’entretien curatif

Le dépanneur rationnel a trouvé la cause de panne et l’a corrigée. Il a de plus noté une foule d’informations, telles que les circonstances de la panne, l’environnement de panne, etc. qui vont maintenant servir au fiabiliste.

Il commence par faire l’analyse de panne.

C’est une opération difficile. Une machine en panne fonctionne d’une manière nouvelle, imprévue par le constructeur. En un sens, c’est une machine nouvelle dont il faut reconstituer les mécanismes. C’est à cette condition que la fiabilisation va être efficace.

Puis il cherche la cause de la cause de panne, ce qu’il appelle la cause première. Elle peut être une malformation de la machine ou simplement une mauvaise manipulation.

Il peut maintenant réfléchir à la meilleure façon d’éviter le retour de panne.

Suffit-il d’éliminer la cause première ? Une modification de procédure ne serait-elle pas suffisante ? Ou un déclassement de la machine ? Faut-il modifier ou une opération préventive ne peut-elle éviter le retour de panne ? Etc.

Le fiabiliste a une tâche difficile. Il doit pouvoir manier les outils d’analyse de panne. Comme pour le dépanneur, l’aptitude à l’analyse de panne varie d’un individu à l’autre. Il faut sélectionner puis former.

L’entretien préventif

Son but est d’éviter la panne, considérée comme un problème potentiel. Dans l’industrie moderne, les risques de défaillance sont estimés systématiquement à l’aide de puissants outils informatiques. Si le risque est inacceptable on agit préventivement. Il faut ensuite estimer le risque résiduel, ce qui renvoie au correctif.

On peut fiabiliser en agissant préventivement. Inversement, une intervention de fiabilisation peut rendre inutile une action préventive.

Conclusion

Comme en médecine, les trois fonctions : préventif, correctif, curatif, sont étroitement liées dans l’industrie. C’est à cette condition que les informations générées par chacune sont le mieux utilisées.