L’appareil de voie, élément clé du transport à grande vitesse

Les trains à grande vitesse ne peuvent exister et rouler que parce qu’on a su développer et réaliser une voie ferrée moderne. C’est la qualité de cette voie ferrée composée de cailloux (le ballast) et de morceaux d’acier qui paraissent a priori assez bruts (les rails) qui permet de rouler en toute sécurité à des vitesses commerciales de 320 km/h. Dans cette voie qui semble simple, un élément est indispensable pour permettre ces performances : l‘appareil de voie, aussi appelé aiguillage (ADV pour la suite de cet article).

Un système complet

Quand on parle de système de transport ferroviaire à grande vitesse, on pense évidemment à notre fameux TGV (marque appartenant à la SNCF), donc au matériel roulant. On oublie que ceci est un système, dont le matériel roulant est la partie la plus visible. Comme pour l’iceberg, elle ne représente qu’une faible partie, environ 20 à 30% du coût d’un projet neuf.

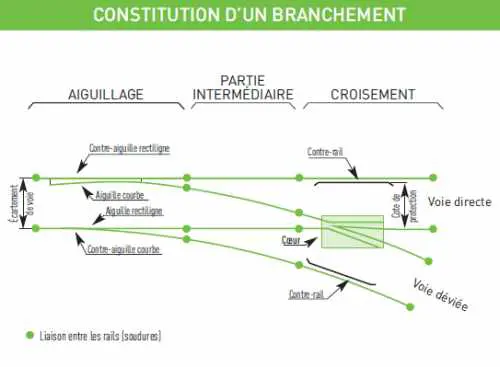

Qu’est-ce qu’un ADV ? C’est le système qui permet de changer de voie, soit pour bifurquer sur une autre ligne, soit pour changer de voie sur une même ligne à double voie, soit pour rentrer sur une voie en gare : il comprend, en pointe, l’aiguillage proprement dit, fait de deux aiguilles qui assurent la continuité, soit de la voie directe, soit de la voie déviée, et qui glissent latéralement, et en partie centrale le cœur de croisement, situé avant les deux voies de sortie (l’une en général droite, en voie « directe », l’autre souvent courbe, en voie « déviée »).

Mais en quoi l’ADV est-il fondamental pour permettre de faire rouler des trains à grande vitesse ?

En 1955, lors du record à 331 km/h, les capacités du matériel roulant permettaient déjà d’atteindre des vitesses élevées, mais c’est la voie qui limitait la performance. Dans les années soixante, on a commencé à réaliser des voies ferrées en « longs rails soudés », d’abord de 800 mètres, puis de longueur indéfinie, ce qui a permis d’oser la grande vitesse.

Cela a été rendu possible grâce à la mise au point d’attaches de rail dites « élastiques » qui ont permis de supprimer les joints et les appareils de dilatation entre rails. Mais il fallait que l’ADV soit homogène avec la voie courante, sinon cela ne servait à rien. On ne pouvait pas admettre de ralentir les TGV à l’entrée de chaque gare intermédiaire où ils n’avaient pas à s’arrêter.

Sécurité et vitesse

La limite des joints

Les joints situés entre les rails (18 m en général), générateurs du célèbre « tac-tac » des trains des années d’après-guerre, étaient des points sensibles. Le choc au droit de la lacune était source de bruit et engendrait, en raison de la surcharge dynamique répétée, des détériorations du rail et des roues nécessitant un entretien fréquent, et obligeant à limiter la vitesse.

L’ADV ne doit pas être le maillon faible qui limiterait la vitesse, ou réduirait la sécurité : il faut donc qu’il présente les mêmes caractéristiques et qualités de roulement que la voie courante qui l’encadre, et qu’il ne lui soit pas relié par des joints qui seraient alors un nouveau point faible, alors qu’on l’a justement pallié en voie courante. Il faut pouvoir le franchir dans les deux sens, à pleine vitesse en voie directe et à vitesse élevée en voie déviée, avec le même niveau de sécurité que la pleine voie.

Le développement et la mise au point de l’appareil de voie français pour la grande vitesse, grâce aux efforts conjoints des ingénieurs de la SNCF et de l’industrie, ont comporté les progrès suivants.

Tout d’abord, le rail à l’intérieur de l’appareil, et les aiguilles, en voie directe comme en voie déviée, sont inclinés au 1/20e par rapport à la verticale, comme l’est le rail normalement en voie courante en France, ce qui ne crée donc aucune différence dans le roulement des trains.

Il faut être certain que les aiguilles ne bougent pas sous le train

Les rails attenants sont soudés au coeur de l’appareil, ce qui a été possible à partir du moment où a été mis au point un procédé original de soudure dans les années quatre-vingt. Le cœur fixe classique présente lui-même une lacune pour permettre le passage des roues, ce qui se traduit par un choc sur la pointe du cœur, source de bruit, d’usure et d’inconfort.

A donc été développé et mis au point un cœur « à pointe mobile » qui ne comporte plus de lacune, donc permet de rouler en toute sécurité à la même vitesse que la voie courante, avec un roulement parfaitement continu. Enfin, il convient d’être certain que les aiguilles sont parfaitement en place au passage du train, et plus encore qu’elles ne bougent pas ou ne « battent » pas sous le train.

À droite ou à gauche

L’inclinaison générale des rails permet de limiter le phénomène de lacet du matériel roulant qui serait, sans cela, créateur d’inconfort permanent. Il est au 1/20e en France et au 1/40e sur une voie type allemande. En plus de cette différence concernant l’inclinaison des rails, le courant électrique d’alimentation et la signalisation de contrôle-commande des trains sont différents entre les deux pays. En outre, en France on roule à gauche sur une double voie et à droite en Allemagne (ainsi qu’en Alsace).

C’est l’objet des systèmes de contrôle et commande originaux développés par Vossloh Cogifer, ainsi que des moteurs assurant le mouvement. À noter que ces systèmes brevetés ont permis au TGV du record du monde de rouler à plus de 560 km/h sur des ADV en 2008.

Tout cela n’est toutefois valable que si la disponibilité de la voie reste maximale, donc nécessitant des coupures de trafic pour visites de contrôle et entretien aussi limitées que possible. Le système dit « Survaig NG » assure un suivi à distance du comportement de l’appareil et de ses éléments de commande, de motorisation et de contrôle, et permet de programmer de manière optimale les interventions de maintenance prédictive nécessaires, afin d’éviter la survenue de pannes qui pourraient affecter les circulations et le trafic de la ligne. (En effet le principe de base de la sécurité en chemin de fer est que le dysfonctionnement d’un élément pouvant affecter la sécurité entraîne d’abord l’arrêt des trains : c’est donc bien sécuritaire, mais cela affecte le fonctionnement du système, en pénalisant les voyageurs. Il faut donc l’éviter.)

Les ADV sont maintenant réalisés sur des supports (« longrines ») en béton précontraint : cela nécessite beaucoup moins d’entretien, donc de déplacements et de coûts, supprime la pollution que comportaient les planchers en bois des appareils traditionnels, qu’il fallait « créosoter » avec un produit très nocif pour l’environnement, et évite d’importer des bois exotiques obtenus en détruisant les forêts primaires tropicales.

Enfin, leur grande fiabilité et le système de maintenance prédictive associé limitent de facto la présence sur site des personnels d’entretien.

Augmenter le débit

Le paradoxe de la grande vitesse ferroviaire est que plus les trains vont vite, plus ils attirent de trafic, plus ils nécessitent de débit en ligne, donc plus il faut les rapprocher alors que la distance de freinage augmente et donc pousse à les éloigner entre eux. La ligne à grande vitesse (LGV) Paris-Lyon a été conçue pour un train circulant à 260 km/h toutes les 5 minutes, puis adaptée pour un intervalle de 4 minutes. La LGV Atlantique a permis de passer à 300 km/h avec un train toutes les 4 minutes. La LGV Nord a conservé la même vitesse de 300 km/h mais en resserrant les trains toutes les 3 minutes. Enfin la LGV Est européenne a été l’occasion d’accélérer les trains à 320 km/h, en réussissant à maintenir une cadence à 3 mn 30 s. Ces prouesses du freinage et de la signalisation ne pouvaient pas se heurter à un point dur résiduel lié aux appareils de voie. Un progrès était donc attendu dans ce domaine comme ailleurs.

Si un train doit ralentir, il faut augmenter l’intervalle qui le sépare du train suivant

On sait que la capacité d’un axe de transport est celle de son tronçon le moins performant.

Or, en particulier aux heures de pointe, les besoins d’un exploitant de système ferroviaire sont tels que certains « TGV » doivent s’arrêter dans des gares intermédiaires, en principe sur une voie à quai parallèle à la voie principale, permettant aux trains directs de passer sans arrêt pendant ce temps (par exemple à Lille-Europe sur la LGV Nord, Mâcon ou Lyon-Saint-Exupéry sur la LGV Sud-Est) ; passer d’une voie à l’autre sur une même ligne à double voie, en cas de panne d’un train situé devant, ou de travaux nécessitant une interruption de circulation sur un tronçon (on a connu l’exemple célèbre du tunnel sous la Manche pendant la réfection après un incendie où l’exploitation se faisait en alternance sur un tiers du tunnel) ; sortir de la LGV pour aller rouler sur une autre LGV, comme sur la branche vers la Bretagne avant Le Mans ; bifurquer de la LGV vers une ligne classique, comme, par exemple, depuis la LGV Sud-Est vers Dijon.

Dans tous les cas évoqués ci-dessus, les trains franchissent un ADV en déviation en quittant la voie principale : or si un train à grande vitesse doit beaucoup ralentir pour prendre la voie déviée, cela signifie que, derrière lui, l’intervalle qui le sépare du train suiveur doit être plus grand pour ne pas ralentir ce dernier et mathématiquement cela diminue le nombre de trains possible aux heures de pointe, donc la capacité de la ligne.

Deux trains de moins par heure

Sur une ligne à grande vitesse équipée avec le système de contrôle-commande français TVM 430 ou le système européen interopérable ERTMS niveau 2, avoir une vitesse déviée à l’entrée en gare de 170 km/h diminue la capacité de deux trains par heure par rapport à une ligne exploitée sans aucun arrêt intermédiaire avec uniquement des trains directs en heure de pointe (en pratique 15 trains à l’heure), alors que la sortie à 230 km/h sur une branche de LGV n’a aucun effet restrictif sur la capacité.

Il est donc indispensable que la vitesse de sortie d’une ligne à grande vitesse par un train soit la plus élevée possible et c’est pourquoi ont été conçus et développés des appareils de voie très performants, qui permettent de sortir à 230 km/h d’une ligne vers une autre ; à 170 km/h pour changer de voie en pleine ligne ou entrer sur la voie déviée de desserte d’une gare.

Cela nécessite des ADV très longs (215 m pour la vitesse 230 km/h en voie déviée et 140 m pour la vitesse 170 km/h), délicats à poser à la perfection, car l’aiguille, très fine, doit être ajustée au 1/10e de millimètre et on atteint des limites technologiques et économiques. Aller au-delà entraînerait des coûts très élevés.

Une contribution aux exportations

L’appareil de voie, qui n’a pas la symbolique et l’aura du mobile (la rame à grande vitesse), peut paraître avoir peu évolué depuis les débuts du chemin de fer. Il est en fait un élément beaucoup moins visible, mais assez complexe et sophistiqué, en tout cas déterminant pour l’exploitation d’un système ferroviaire à grande vitesse en toute sécurité et efficacité, tout en étant d’un faible poids dans l’investissement global. Fabriqué en France, il contribue fortement aux exportations ferroviaires (l’équivalent de 5 à 6 rames TGV) et maintient dans notre pays un emploi industriel de grande qualité et de haut niveau technologique.

Vossloh Cogifer, filiale française du groupe européen Vossloh, est spécialisée dans les appareils de voie. Elle exploite deux usines en France, à Fère-en-Tardenois et Reichshoffen, employant environ 500 personnes.

Vossloh Cogifer, implanté dans vingt-trois pays, équipe en particulier les lignes à grande vitesse en Angleterre (Londres- Tunnel), Italie, Espagne, Corée, Turquie et Chine, et toutes les lignes à grande vitesse françaises, et réalise environ 90 % de son activité à l’exportation.

2 Commentaires

Ajouter un commentaire

Excellent

Excellent

Un appareil de voie à cœur à pointe mobile ne nécessite pas donc les aiguilles ainsi que les rails intermédiaires ?