Le Lean Logistics

Sur le théâtre de l’économie mondiale, les entreprises cherchent naturellement à se différencier par leur compétitivité en termes de coût et de service et font de plus en plus appel aux techniques les plus efficaces qui ont fait leur preuve dans le Manufacturing : la conjugaison du Lean et du Six Sigma. En effet, l’impact du Lean pour un logisticien est très significatif puisqu’un de ses principaux objectifs est d’éliminer les gaspillages, de réduire les inventaires et les temps de cycle, ce qui se traduit par une accélération des flux, une réduction des coûts et une meilleure réactivité de la Supply Chain.

Pour faire face à des flux allongés, des cycles de produit raccourcis et une compétition féroce sur les prix, le logisticien adopte naturellement les méthodes du Lean et du Six Sigma. Ce mouvement génère à son tour des besoins accrus en termes de solutions et de moyens : visibilité temps réel (SCEM), traçabilité temps réel (Track & Trace), Sourcing global, processus collaboratifs, Supply Chain synchronisée et accessible par Internet, profils de ressources adaptés, solutions adaptées aux PME-PMI.

L’émergence de nouvelles technologies de transmission (RFID) ou d’informatique (SOA, collaboration, mobilité, temps réel) a pour effet d’accélérer cette tendance.

Si les concepts, les définitions et les méthodologies du Lean sont présents dans l’industrie mondiale depuis presque trois décennies, leur application dans l’entreprise européenne s’est propagée plus progressivement. Toyota est devenue l’entreprise emblématique du Lean après avoir développé le TPS (Toyota Production System) après la Seconde Guerre mondiale et attiré l’attention du monde entier après la crise du pétrole en 1974. Si la priorité a été d’éliminer les gaspillages et de réduire les coûts dans l’enceinte de ses usines, Toyota a rapidement généralisé ses concepts et appliqué sa philosophie de compétitivité à sa Supply Chain étendue en amont, vers ses fournisseurs, et en aval, vers ses clients.

En 1996, une rupture s’est propagée à partir de la parution du livre Lean Thinking de James Womack et Daniel Jones : une discipline de progrès claire et générique, basée sur cinq principes (définir la valeur, créer la valeur, lisser le flot, tirer par la demande, tendre vers la perfection) était proposée avec la perspective d’être appliquée sur la chaîne de valeur de l’entreprise étendue. Le Lean pouvait alors être appliqué aux processus plus immatériels que sont l’ingénierie produit, les achats, la distribution et la logistique, la gestion de la relation client ou la finance.

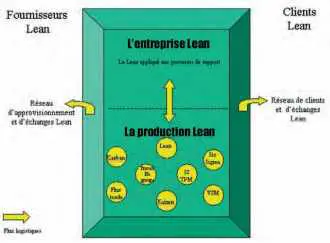

Le concept d’entreprise étendue Lean était créé et a favorisé l’apparition des nouvelles technologies qui permettent notamment aujourd’hui la réalisation de réseaux collaboratifs amont et aval tirés par la demande (concept de DDSN – Data Driven Supply Networks développé par AMR). L’entreprise étendue Lean voit chaque activité dans la chaîne de valeur totale (incluant l’entreprise, ses fournisseurs, ses sous-traitants, ses clients) du design au support après-vente comme autant de possibilités d’amélioration. Cette évolution est en train de s’accélérer chez les entreprises qui sont les leaders de leur marché. La globalisation de l’économie, ayant pour effet un étirement et une complexification des flux, accentue ce besoin pour les entreprises de démontrer leur compétitivité par une vélocité, une flexibilité, une réactivité, un contrôle des coûts et des délais différenciés sur l’ensemble de la chaîne de valeur.

En Europe où le tissu logistique est très dense et complexe, les pratiques Lean et Six Sigma sont de plus en plus mises en œuvre pour supporter les initiatives de réduction des coûts et d’amélioration de la qualité dans le domaine de la logistique.

Le Lean Logistics

Avant de définir le Lean Logistics, il convient de rappeler que la logistique est l’art de faire circuler l’inventaire sur la chaîne de valeur des fournisseurs aux clients finaux tout en respectant des objectifs de qualité, de coût et de délai. Que cet inventaire se présente sous la forme de biens solides (matières ou personnes) ou de biens dématérialisés (information), les logisticiens s’emploient à le contrôler. Tous les acteurs impliqués dans la Supply Chain, grossistes, industriels, distributeurs, revendeurs ou prestataires logistiques, ressentent la pression de réduire et d’optimiser les coûts, les délais et le niveau d’inventaire. Cela est particulièrement vrai pour les acteurs qui interviennent au niveau intercontinental. En effet, les distances sont allongées et le nombre d’intermédiaires peut être considérablement augmenté. On a rapporté jusqu’à 17 intermédiaires chargeurs, transporteurs air-terre-océan, transitaires, brokers, gestionnaires de plates-formes… pour des flux mis en œuvre avec la Chine, et ceux-ci se battent à chaque expédition pour tenter de résoudre des problèmes d’une grande complexité.

Dans sa forme la plus simple, le Lean consiste à éliminer tout type de gaspillage et à augmenter le débit de la Supply Chain. Tout inventaire, stock ou en-cours, qui n’est pas requis pour supporter les opérations et satisfaire le besoin immédiat du client doit être considéré comme un gaspillage à traiter en priorité. Ces actions ont un effet réducteur sur les temps de cycle et les coûts logistiques, ce qui permet d’accroître la vélocité et la réactivité de la Supply Chain.

L’approche Lean focalise les efforts sur le progrès continu et sur la recherche d’optima globaux, notamment avec le concept de coût logistique total, c’est-à-dire le coût de possession global de la chaîne de valeur logistique. Comme le coût de financement de l’inventaire oscille entre 15 et 40 % du coût logistique global dans une majorité d’industries, la prise de décision sur la base du coût total permet des avancées majeures pour le logisticien et d’opter notamment pour le meilleur équilibrage entre coût de stockage et coût de transport. Le Lean favorise également la mise en place de solutions établissant la visibilité sur les problèmes (SCEM – Supply Chain Event Based Management) et la progression des niveaux de performance (BI- Business Intelligence).

Ainsi les impacts du Lean sur le logisticien sont considérables et c’est tout naturellement que celui-ci considère l’application des concepts et outils à son champ d’activité : la figure ci-contre illustre bien qu’à l’instar du Manufacturing, la plupart des outils du Lean sont directement applicables dans le domaine de la logistique, notamment sur les problématiques d’entreposage et de transport :

• le Value Stream Mapping est une technique très efficace pour les analyses de flux d’entreposage ou administratifs et permet de cerner les leviers de réduction de la non-valeur ajoutée et du temps de cycle ;

• le 5S qui est une analyse systémique de la propreté, du rangement et de la standardisation visuelle du poste de travail donne de bons résultats en entrepôt ou sur les flux de logistique inverse ;

• les systèmes à flux tirés de type Kanban, de préférence automatisés, permettent des gains intéressants sur les niveaux d’inventaire et les taux de rotation. Ils facilitent la mise en évidence d’autres problèmes dans une optique de simplification (ex. : réemballage avec réétiquetage pour la grande distribution ou coût de gestion des priorités dans la haute technologie) ;

• le pilotage et l’équilibrage des flux d’entrepôt ou de transport sont également intéressants, d’ailleurs quelques éditeurs de solutions proposent des moteurs de pilotage optimisés dans leurs logiciels WMS (Warehouse Management System) ou TMS (Transport Management System) ;

• les autres outils Kaizen, analyse de cause à effet et travail en groupe, trouvent toujours leur application pour favoriser notamment la résolution des problèmes d’interface lorsque plusieurs organisations travaillent ensemble ;

• les techniques de réduction de temps de réglage (SMED) ou d’optimisation de la maintenance (TPM) trouvent plus leur application lorsque les entrepôts sont relativement automatisés, ou bien encore sur les chaînes de picking ou de logistique inverse.

Pour assurer la pérennisation des plans de progrès, le logisticien mettra à profit la philosophie dite du Lean Thinking, qui mettra en œuvre des actions de progrès continu de type Kaizen en associant le management, les employés et les partenaires de la Supply Chain étendue dans un processus de management collaboratif s’inscrivant dans la durée.

Le Six Sigma Logistics

Le Six Sigma est une méthodologie qui a pour but de comprendre et d’éliminer les effets négatifs de la variabilité de nos processus. Avec une infrastructure de professionnels certifiés pour l’analyse et la résolution des problèmes de variabilité (cf. les fameux Green et Black Belts de General Electric) et sur la base de projets encadrés, le Six Sigma propose une méthodologie efficace centrée sur la voix du client et l’analyse statistique. La méthodologie DMAIC (définir, mesurer, analyser, innover et améliorer, contrôler) permet de structurer l’approche pas à pas et de résoudre les défis organisationnels, pour réduire durablement les sources de variabilité et atteindre le niveau de maîtrise Six Sigma.

La réduction durable du temps de cycle passe par la réduction des sources de variabilité pour le logisticien et cela lui permet de concevoir des processus précis et fiables permettant de mieux satisfaire les exigences des clients dans un environnement dynamique. Par exemple, si vous avez commandé un article en Chine sur la base d’un délai de soixante jours et que votre performance est en moyenne de soixante jours, il se peut très bien que la distribution des délais réels oscille constamment entre quarante et quatre-vingts jours. Les conséquences peuvent être une baisse de la satisfaction des clients avec des implications sur le revenu, des ruptures de stock en aval, des surcoûts de gestion des priorités ou de transport aérien.

Le contrôle des inventaires passe obligatoirement par le contrôle de la variabilité amont et aval et il est logique de réduire la politique d’inventaire (dimensionnement des stocks tampons et niveaux des stocks de sécurité) si l’on arrive à réduire la variabilité provenant des fournisseurs (qualité et respect des délais), des intermédiaires de transport, des processus internes à l’entreprise ou encore des clients.

Le Lean-Sigma Logistics

Depuis le début de ce siècle, nous voyons de nombreuses initiatives de recherche de compétitivité conjuguant le meilleur du Lean et du Six Sigma. Cette meilleure pratique est communément appelée le Lean Sigma depuis la parution d’un livre de Michael George Lean Six Sigma en 2002. On peut donc définir le comme étant une meilleure pratique pour contrôler l’inventaire, en accélérant sa vitesse, maîtrisant son flux et éliminant les gaspillages connexes avec les techniques Lean, et utilisant conjointement l’approche Six Sigma pour comprendre et réduire les sources de variabilité.

Appliquée à la chaîne logistique globale, cette approche est d’une redoutable efficacité et des résultats significatifs peuvent être réalisés avec la participation de tous les acteurs.

Voici quelques ordres de grandeur typiques des gains qui peuvent être réalisés :

• réduction des coûts logistiques totaux de 10 à 30 %,

• réduction des niveaux d’inventaire de 30 à 50 %,

• amélioration du niveau de service (livraison à temps) de 5 %,

• réduction des coûts de transport de 10 à 30 %,

• réduction de la surface au sol et du taux de remplissage dans les entrepôts de 40 %,

• réduction des temps de cycle de l’ordre de 30 %,

• amélioration de la productivité de 40 à 75 %.

Interaction des meilleures pratiques et des technologies

Les projets Lean Logistics ont favorisé sensiblement l’émergence de meilleures pratiques spécialisées comme, par exemple, la réception sur avis d’expédition, la collaboration transporteur-chargeur, le pilotage optimisé de flux d’entrepôt, l’optimisation des flux de caristes et du service optimisé, la rationalisation des plates-formes d’entreposage, le tracing and tracking des flux alimentaires ou pharmaceutiques, l’optimisation des tournées, etc.

L’accélération des flux et la recherche du meilleur compromis coût-qualité ‑délai se sont également accompagnées de l’émergence de solutions de technologie avancée au niveau du matériel : saisie code-barre avec puis sans fil, entreposage automatisé, picking vocal, localisation GPS. L’adoption de la technologie d’identification RF (RFID) connaît actuellement un engouement très important à l’échelle planétaire et suscite de nombreuses applications dans les domaines industriels et logistiques.

Par le biais des demandes d’informatisation, les fournisseurs de progiciels ont été encouragés à développer des solutions à valeur ajoutée qui permettent une mise en place accélérée et sécurisée des concepts avancés que ce soit pour les grandes entreprises ou les PME-PMI. Pour y faire face, ils ont développé et fait évoluer les techniques informatiques notamment au niveau des infrastructures et middleware : architecture SOA (Service Oriented Architecture) permettant la conception de solutions orientées services pour la mise en place de dynamiques, solutions accessibles en mode ASP (workflowsApplication Solution Provider, c’est-à-dire via Internet en mode location de service), solutions de collaboration interentreprise, solutions de traçabilité temps réel (Track and Trace), solutions de localisation et de mobilité permettant de synchroniser avec le système central à distance, etc.

Ce mouvement est en retour accentué par l’apparition et la généralisation rapide des nouvelles technologies. Le cas de la technologie RFID est typique de ce point de vue car son utilisation génère des volumes de données impressionnants à travers les systèmes de suivi événementiel qu’il convient de sélectionner avec pertinence. Les technologies de support pour cette sélection sont en cours de maturation.

Le point commun entre toutes ces solutions est qu’elles permettent une accélération sous contrôle des flux et une meilleure synchronisation entre les acteurs impliqués, ce qui nous ramène à l’essence du Lean Logistics.

Conclusion

Le Lean Logistics offre à ce jour une palette de méthodes et d’outils qui permettent d’améliorer sensiblement l’efficacité et la performance des flux en amont et en aval de la production. Le Six Sigma vient en complément du Lean pour supporter les actions d’amélioration continue et pérenniser les résultats obtenus. Les entreprises se dirigeant dans cette voie doivent cependant réaliser qu’une rupture dans les modes de pensée et d’opération doit exister pour éliminer sans relâche les gaspillages, réduire les niveaux d’inventaire et appréhender les coûts logistiques de façon globale. L’entreprise désirant développer les concepts Lean-Sigma sur sa Supply Chain étendue doit créer l’infrastructure adéquate qui lui permettra de réaliser des temps de cycles plus courts, une visibilité et une synchronisation instantanées, une flexibilité et une réactivité accrues, une meilleure qualité de service à un meilleur coût pour l’ensemble de ses réseaux, bref une meilleure compétitivité partagée.