Le programme Usine excellente booste la révolution industrielle dans le groupe PSA

La révolution industrielle du groupe PSA se décline autour de trois impératifs : investir, moderniser et pérenniser. Elle fait l’objet d’un plan ambitieux, le plan Push to Pass, et a conduit le groupe à lancer deux initiatives originales : le Factory Booster et le Day Booster.

Depuis plus de deux ans maintenant, les équipes déploient le plan Push to Pass et travaillent à élever le niveau de performance structurelle pour construire la croissance rentable du groupe. Pour atteindre ces objectifs, l’une de nos priorités est l’excellence opérationnelle, clé pour améliorer notre compétitivité et protéger le groupe dans un environnement incertain.

REPÈRES

En avril 2016, le groupe PSA a présenté le plan de performance et de croissance organique rentable pour la période 2016–2021 : Push to Pass. Ce plan de transformation vise à répondre aux besoins de mobilité

de nos clients en anticipant la mutation des usages de l’automobile. Impulsé par l’évolution des attentes du client, il permettra de libérer le potentiel de l’entreprise en capitalisant sur la dynamique d’efficience, d’excellence opérationnelle et d’agilité.

L’efficience opérationnelle

L’efficience opérationnelle est une démarche clé pour améliorer constamment notre performance et qui est le gage de notre compétitivité et de notre pérennité. Elle se décline selon deux axes. Tout d’abord l’efficience des coûts de production de nos véhicules, grâce à l’optimisation des achats de pièces, des coûts de fabrication en usine et des coûts logistiques. Ensuite l’efficience de nos dépenses de frais fixes, qu’il s’agisse des dépenses de R & D et capex (investissements), de frais généraux ou de frais marketing. Les objectifs et leur avancement sont mesurés par des indicateurs concrets.

Le programme Usine excellente

Ce que l’on recherche, c’est la meilleure compétitivité du dispositif industriel qui s’appuie sur différents leviers tels que l’application rigoureuse des meilleures pratiques (PSA Excellence System), la simplification des organisations et du fonctionnement ainsi que la réduction des structures.

Le groupe PSA doit répondre à des enjeux majeurs auxquels le dispositif industriel doit contribuer. Être reconnu au meilleur niveau mondial en qualité, coût, délai ; travailler au nominal (fonctionnement stable), assurer le progrès continu et trouver des solutions en rupture quand cela s’avère nécessaire.

L’usine excellente définit l’usine cible : une usine qui préserve la santé et la sécurité de ses employés, satisfait ses clients, s’adapte rapidement, est calibrée au juste nécessaire, respecte son environnement, s’améliore plus rapidement en prenant en compte les meilleures pratiques interne-externe, et les innovations au bon niveau de maturité de l’usine du futur, tout cela en développant les compétences des collaborateurs.

Pour être compétitif, notre dispositif industriel doit s’appuyer sur des usines durablement chargées, performantes, flexibles aux volumes, au mix et à la demande des clients, autonomes et étendues à nos partenaires, notamment nos fournisseurs (amont et aval).

Le programme Usine excellente, lancé en 2010, permet à chacune de nos usines de se positionner, de définir leur feuille de route et de mesurer leurs progrès vers l’excellence.

“L’écosystème est très important

dans le choix du test d’une brique technologique”

En route vers l’usine du futur

Au-delà d’avoir des usines qui répondent au niveau de performance défini par l’usine excellente, nous intégrons également, au fil de leurs transformations, de nouvelles solutions technologiques.

Notre programme Usine du futur propose de se projeter dans un nouveau modèle, avec quatre enjeux majeurs que sont la performance de l’organisation industrielle, les technologies liées à la production à l’ère du numérique, l’usine durable et le facteur humain.

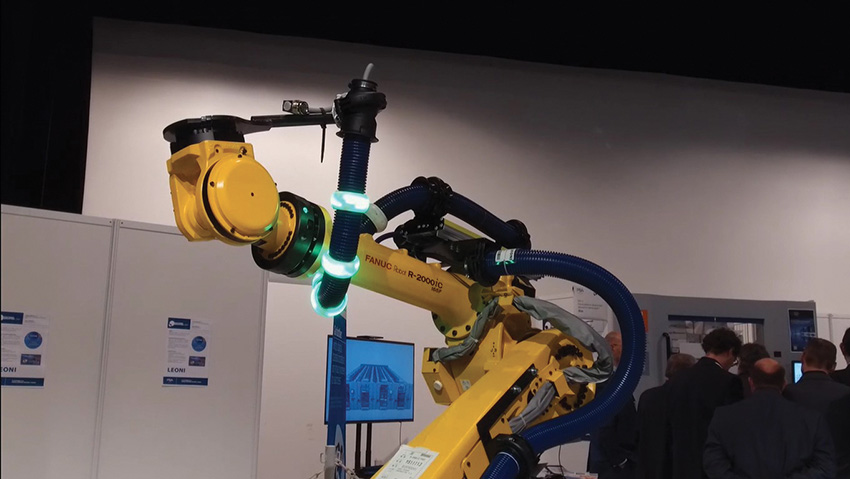

Nous avons identifié les briques technologiques pertinentes et priorisons nos actions en fonction des améliorations programmées de nos usines. À partir des besoins d’amélioration de performance exprimés par le terrain, nous recherchons des solutions d’automatisation rentables et flexibles pour réduire le coût de revient de la fabrication et viser zéro poste difficile en termes d’ergonomie, de sécurité et de qualité.

L’écosystème est très important dans le choix du test d’une brique technologique. Il regroupe start-up, entreprises fournisseurs, laboratoires, écoles et universités.

Une fois l’écosystème sélectionné, l’usine va tester une ou plusieurs technologies. Nous utilisons la bonne compétence au bon endroit pour faire les tests.

Une fois les tests validés, ils seront standardisés et déployés dans l’ensemble des usines.

Ce qui est important c’est la complémentarité des tests dans l’ensemble des sites et de nos plateformes pour donner de la force à notre déploiement.

Parmi les technologies sur lesquelles nous travaillons, citons la modélisation 3D, la simulation flux et ligne de production, la maintenance prédictive, le big data, la RFID, la réalité augmentée / réalité virtuelle, la cobotique, l’automatisation logistique, le contrôle qualité en flux, les assistances physiques telles que les exosquelettes, etc.

Choisir les bonnes solutions : le Factory Booster

Comment choisir les bonnes solutions technologiques ? Pour cela, nous avons inauguré le 15 septembre 2017 le Factory Booster.

Basé à Vélizy, ce plateau répond aux défis portés par les usines. En fédérant toutes les parties prenantes, l’objectif est de réaliser des démonstrateurs proches de l’application ciblée. Sur le plateau, les compétences spécialisées dédiées complètent les compétences métiers de conception du système de fabrication du groupe ainsi que des partenaires externes (PME, start-up).

Le plateau Factory Booster est un accélérateur, le lieu de partage des besoins exprimés dans le contexte technologique de chaque unité de production, et d’échanges avec les plateformes de collaboration régionales en relations avec nos bassins industriels.

Son objectif est de déployer rapidement des solutions permettant la performance de nos usines. Avec des compétences de haut niveau et dédiées, le plateau codéveloppe des solutions avec des intégrateurs partenaires dans un schéma gagnant-gagnant.

Pour les partenaires de l’écosystème Factory Booster (interne comme externe au groupe PSA), le plateau est un lieu d’échanges facilités entre les différents interlocuteurs ciblés.

Les projets de transformations de nos usines sont une opportunité pour intégrer de nouvelles technologies qui seront, à terme, référencées dans notre programme Usine excellente.

Challenger nos partenaires, le Booster Day

Chaque année depuis trois ans, le groupe PSA organise un Booster Day en interne. Nos usines identifient des problèmes et cherchent au quotidien des solutions technologiques pour les résoudre. L’objectif du Booster Day est de mettre au défi nos partenaires que sont les fournisseurs, intégrateurs, start-up, laboratoires et écoles, instituts de recherche et organismes publics.

Une fois les défis présentés, organisés en consortium, nos partenaires doivent réaliser des démonstrateurs qui répondent à nos enjeux industriels, par exemple : des contrôles qualité automatisés et dans le flux, l’automatisation de tâches complexes, l’assistance au management par des outils digitaux ou encore l’amélioration des flux logistiques.

L’édition 2018 a réuni 60 partenaires qui ont répondu à 12 défis en réalisant 30 démonstrateurs.

Après chaque édition, les solutions technologiques sont étudiées, des démonstrateurs sont sélectionnés et des expérimentations sont mises en place sur des sites.

Nous pouvons citer un exemple expérimenté sur le site de Sochaux et généralisé à d’autres sites du groupe. La solution consiste à géolocaliser et optimiser les flux de circulation de cars à fourches (analyse les flux de circulation, reconnaissance de leurs positions en temps réel).

Le Booster Day est maintenant un rendez-vous incontournable pour nos équipes et nos partenaires. Il nous permet d’identifier des solutions, qui répondent à nos problématiques, et de pouvoir les tester dans nos usines rapidement. C’est passionnant, parfois très en rupture, donc très vivifiant pour les équipes industrielles.