Structure en tenségrité : construction d’une passerelle

Le premier prix du jury des Projet scientifique collectif (PSC) revient à ce projet innovant, concret et utile : contruire une passerelle légère et peu onéreuse par la technique de tenségrité, assemblage de barres en compression et de cables en tension. Belle étude théorique, mais la réalisation pratique s’avère assez laborieuse.

Au point de départ du projet, le cahier des charges de la passerelle imposait une section de passage de 1 m x 2 m, pour une longueur de 10 m au minimum, à réaliser en bois et câbles en acier, pour une charge admissible de 500 kg.

“ Plus il y a d’états d’autocontrainte, plus il y a de souplesse ”

Les premières recherches ont vite conduit à retenir une technique de tenségrité : un système autoportant composé d’éléments rigides (barres) comprimés, et d’éléments souples (câble, bâche), en tension (tensegrity : tension + integrity).

Les contraintes, introduites au montage, assurent le maintien de la structure sans ancrage extérieur, en état d’autocontrainte. Ce principe est actuellement étudié pour des applications en génie civil, dans le domaine spatial et le biomédical.

Le projet visant une structure de faible coût, avec des éléments faciles à approvisionner, l’équipe s’est naturellement orientée vers des systèmes simples, dits réticulés (barres + câbles à une dimension seulement).

COMMENT CONCEVOIR UNE PASSERELLE « TENSINTÈGRE » ?

Il existe des méthodes de génération de formes, mais pour pouvoir aboutir dans les délais à une réalisation concrète, l’équipe de projet a préféré chercher dans des catalogues de mailles élémentaires la forme permettant de construire la passerelle.

Il faut ensuite décider de la manière d’assembler les mailles élémentaires : soit poser des nœuds de la deuxième maille sur les câbles de la première, mais cela ajoute des mécanismes et la structure perd en rigidité ; soit fusionner des nœuds, mais la réalisation des jonctions est complexe et onéreuse ; soit enfin fusionner des éléments, ce qui permet des assemblages simples. C’est cette dernière méthode qui a été adoptée.

“ Les problèmes pratiques peuvent sembler secondaires, mais… ”

Deux possibilités s’offrent pour le choix de la maille, selon qu’on veut assembler les mailles pour réaliser le tablier, ou qu’on décide que la passerelle sera à l’intérieur des mailles. C’est ce dernier choix qui a été fait : la passerelle est ainsi réalisable avec un nombre moindre de mailles élémentaires, ce qui minimise le nombre de mécanismes.

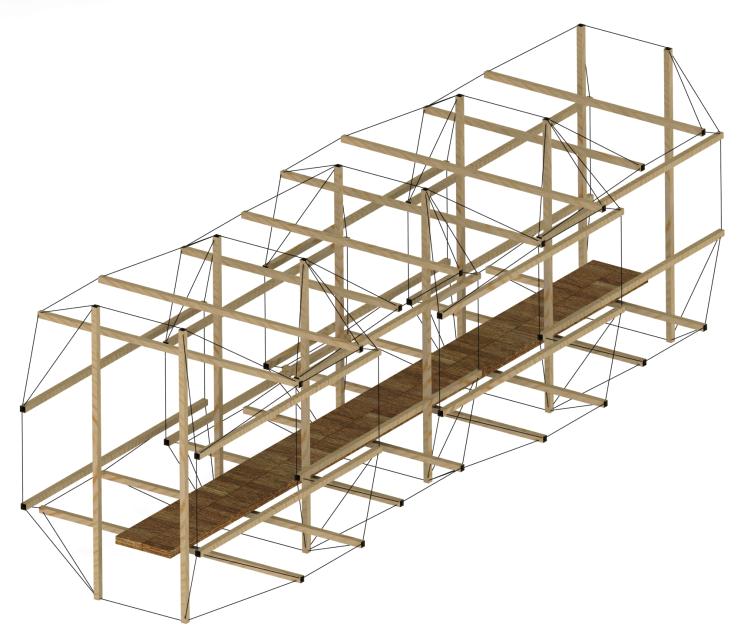

En définitive, c’est une maille conçue par expansion d’un octaèdre régulier qui a été retenue : toutes les barres sont de même taille, il n’y a que deux longueurs de câble différentes et cette architecture laisse un espace disponible important en son centre pour le passage.

Il a fallu ensuite passer pas mal de temps pour trouver par essais successifs le mode d’assemblage des mailles : la solution retenue est d’emboîter des mailles de tailles différentes et de fusionner des barres verticales, pour éviter les télescopages. Cette approche a aussi l’avantage de la répétabilité.

La tenségrité a d’abord été utilisée dans le domaine de l’art comme l’illustre Needle Tower, œuvre réalisée en 1968 par le sculpteur américain Kenneth Snelson. © NAJ

TENSÉGRITÉ = TENSION + INTÉGRITÉ

La tenségrité a tout d’abord été utilisée dans le domaine de l’art par exemple : Needle Tower 18 m x 6,18 m x 5,42 m, du sculpteur Kenneth Snelson.

Différents groupes de recherche travaillent aujourd’hui sur des structures simples, comme le Laboratoire de mécanique des solides dirigé par Patrick Le Tallec (73) dont fait partie le tuteur du projet Daniel Weisz-Patrault, et de Julien Averseng du Laboratoire de mécanique et de génie civil de l’université de Montpellier 2 sciences et techniques.

PASSONS À LA PRATIQUE

Pour construire une maquette de la passerelle, même à échelle réduite, il faut trouver des solutions à des problèmes qui pourraient sembler secondaires… mais qui nécessitent réflexion.

Pour la fixation des barres aux câbles, plusieurs solutions ont été testées : œillet à vis, piquet en Y… Il a fallu dans certains cas modéliser sous SolidWorks l’élément de fixation pour simuler les chargements et donc dimensionner la fixation. La solution retenue fut une rondelle d’acier fixée sur l’extrémité des barres, percée de trois trous équidistants, chacun d’eux devant recevoir un câble.

Chaque câble a été équipé d’un tendeur de type œil-crochet.

Le tablier doit, lui aussi, être construit à partir d’éléments en bois et de câbles. Inséré dans le creux des mailles, il ne doit pas reposer directement sur les barres horizontales pour éviter l’application d’un effort transversal sur un élément en compression et donc un risque de flambement.

Pour cela, le tablier est suspendu par des câbles en acier aux fixations barre-câble de la structure.

UN LOGICIEL SPÉCIALISÉ POUR LE DIMENSIONNEMENT

Le dimensionnement dépend du cahier des charges et du poids du tablier. Après une première tentative « manuelle » pour dimensionner la structure en faisant varier progressivement les paramètres pour trouver un bon compromis entre flèche, poids et niveau d’autocontrainte, l’équipe a dû mettre en œuvre un logiciel spécialisé.

UN PEU DE THÉORIE

Ces structures réticulées se caractérisent par le nombre d’états d’autocontrainte, étroitement lié au nombre minimal de câbles à mettre en tension pour mettre toute la structure en tension.

Une seconde caractéristique est le nombre de mécanismes, un mécanisme étant un déplacement infinitésimal particulier des nœuds tel que les variations de longueur induites des éléments soient nulles, au moins au premier ordre : les mécanismes traduisent donc la souplesse de la structure. La théorie laisse entrevoir que plus il y a d’états d’autocontrainte, plus il y a de mécanismes.

Mais encore fallait-il que ce logiciel soit adapté aux structures en tenségrité qui, comme déjà dit, présentent une certaine souplesse liée aux mécanismes. L’utilisation du logiciel ToyGL conçu par J. Averseng (déjà cité au début de cet article) a permis de lever en grande partie ces difficultés.

C’est ainsi que l’équipe de projet a pu se lancer dans les simulations numériques en entrant comme données la position des différents nœuds de la structure, la répartition des éléments entre ces nœuds, les paramètres physiques de la structure et les chargements à appliquer.

Une maquette réduite pouvant recevoir une passerelle de 1,5 m de long a été construite, plus modeste que prévu, tant la recherche du dimensionnement a pris du temps. Elle a permis au groupe de se familiariser avec les problématiques techniques liées au montage d’une telle structure complexe et de valider leur processus de dimensionnement sur un exemple concret très résistant.

“ Trouver le bon compromis en flèche, poids et niveau d’autocontrainte ”

Le projet a permis à l’équipe de couvrir différents champs scientifiques et de conclure sur une phase pratique réussie. Il aura aussi permis de se rendre compte que la tenségrité, séduisante dans ses atouts et dans ses réalisations créatives, n’est sans doute pas le procédé le plus adapté ni le plus compétitif face aux techniques actuelles utilisées dans le génie civil.

La tenségrité présente en effet deux difficultés : d’une part la liaison entre les barres et les câbles n’est pas ponctuelle, mais sur une surface certes petite mais de forme variable dans trois dimensions, si bien qu’il est complexe d’assurer la rigidité, et d’autre part la réalisation pratique est très laborieuse, ce dont les élèves se sont rendu compte.

Une modélisation 3D de la structure.