Une nouvelle imprimante 3D au LMS

Le LMS a besoin d’une imprimante 3 D à temps plein pour ses travaux de recherche et développement. En effet, les applications vont de l’infiniment petit au très grand, et l’on peut obtenir des objets aux propriétés surprenantes.

L’impression 3D est à la mode, les machines fleurissent un peu partout. Pourquoi une nouvelle imprimante à l’X ?

En fait, il n’y en a pas tant que cela. En particulier, si vous voulez pouvoir accéder à une machine autrement qu’en mode « prestataire » – et c’est nécessaire pour faire de la recherche et du développement sur le procédé et ses applications –, vous êtes conduits à investir.

L’impression 3D offre un horizon très large d’applications : on peut déposer des plastiques, des polymères, des métaux ou des composites ; et l’échelle de travail va du micromètre carré (voire nanométrique, par exemple les machines du fabricant www.nanoscribe.de, spin-off du Karlsruhe Institute of Technology, Allemagne) jusqu’à une échelle très macro, comme récemment la maison imprimée par le procédé Yhnova à Nantes.

Pour les matériaux métalliques et des structures et un volume de dépôt de l’ordre du mm3, il existe différents procédés de base : lit de poudre, dépôt de fil… Ici, nous travaillons en dépôt direct sur une machine Mobile fabriquée par http://www.beam-machines.fr/ à Strasbourg. Et, contrairement à une opinion répandue, l’impression 3D ne s’applique pas qu’à des objets complexes.

Ainsi, nous travaillons actuellement avec la DGA et la SNCF sur un projet de réparation de pièces métalliques classiques. Les intérêts sont multiples : petites zones affectées thermiquement sur une structure saine, finesse du contrôle géométrique et – ce qui n’est pas négligeable – pour pouvoir réparer sans être obligés de démonter jusqu’aux composants les plus élémentaires.

Nous allons démarrer un projet similaire dans le cadre d’une thèse avec Safran pour appliquer cela à des moteurs d’avions.

Mais on obtient aussi des objets aux caractéristiques surprenantes ?

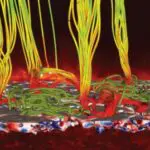

Oui. Par exemple, nous avons réalisé des structures auxétiques en polymère ou en métal, c’est-à-dire qu’elles présentent un coefficient apparent de Poisson négatif : sous contrainte de compression, leur dimension transverse, au lieu d’augmenter, diminue. Cela a des applications intéressantes par exemple pour des structures amortisseuses de chocs.

Plus généralement, l’impression 3D permet de réaliser des structures hiérarchiques, comme il s’en trouve de nombreux exemples dans la nature : ainsi les os, qui ont des caractéristiques et des propriétés différentes aux différents niveaux d’échelle. On peut aussi réaliser des matériaux qui ont des propriétés locales différentes, avec par exemple des microstructures contrôlées.

J’imagine que cette machine fera l’objet de nombreuses coopérations ?

Bien sûr : au départ, il s’agit d’un investissement commun de l’École polytechnique avec l’Ensta, fortement soutenu par la DGA et également par la chaire PSA André- Citroën. Nous coopérons avec le LAL, laboratoire du IN2P3-CNRS qui travaille pour l’accélérateur des particules d’Orsay, pour tester la fabrication des tubes ultravide.

Elle est également un point d’entrée pour la problématique de fabrication additive métallique fondée plus largement sur d’autres technologies. C’est pourquoi nous sommes actifs dans le réseau Fabrication additive du Plateau Paris-Saclay (FAPS) formé par des nombreux partenaires, comme Lurpa (ENS PS) qui s’équipe d’une machine à lit de poudre métallique AddUp accessible aux élèves de Polytechnique en échange d’une réciprocité d’accès aux élèves de l’ENS PS à notre machine BeAm, ICMMO (Orsay), CentraleSupélec, CEA, Onera, etc.

J’ai déjà mentionné notre coopération avec Safran, qui dispose d’ailleurs aussi de machines sur son site Safran Paris-Saclay, notre voisin sur le plateau. Nous lançons des projets de coopération avec AddUp, la coentreprise Michelin – Fives, fabriquant des machines à lit de poudre, PSA, etc.

Des projets de recherches académiques financés par l’ANR ou l’Europe sont en cours de construction.